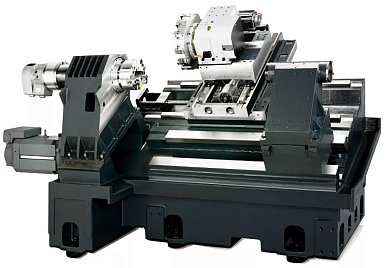

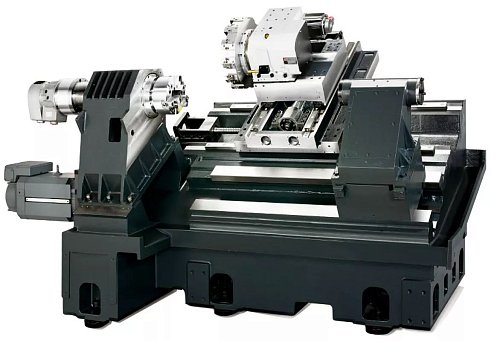

Ø обработки: 400 - 580 мм

РМЦ: 520 - 900 мм

Мощность: 11 / 15 - 15 / 18,5 кВт

Вес: 4000 - 7000 кг

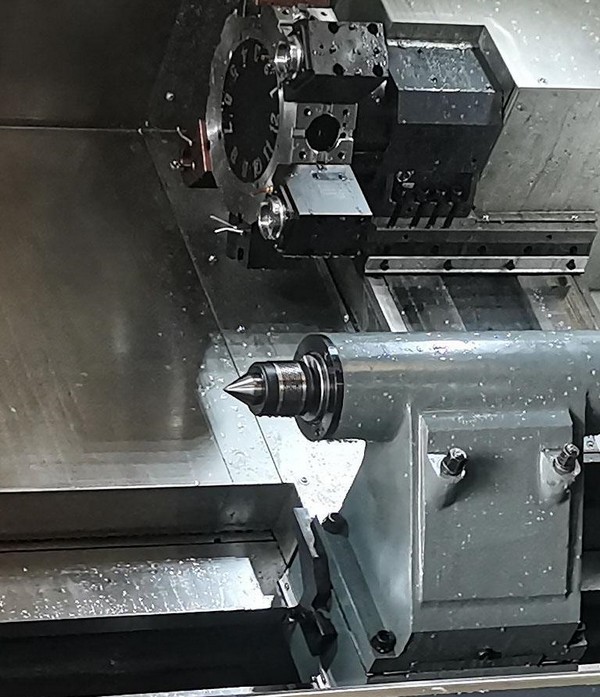

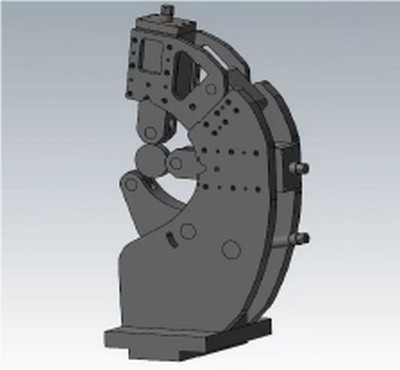

Токарные обрабатывающие центры SPECTR серии TL предназначены для точной и производительной обработки деталей типа тел вращения: валов, осей, фланцев, колец и т.д., на высоких режимах резания.

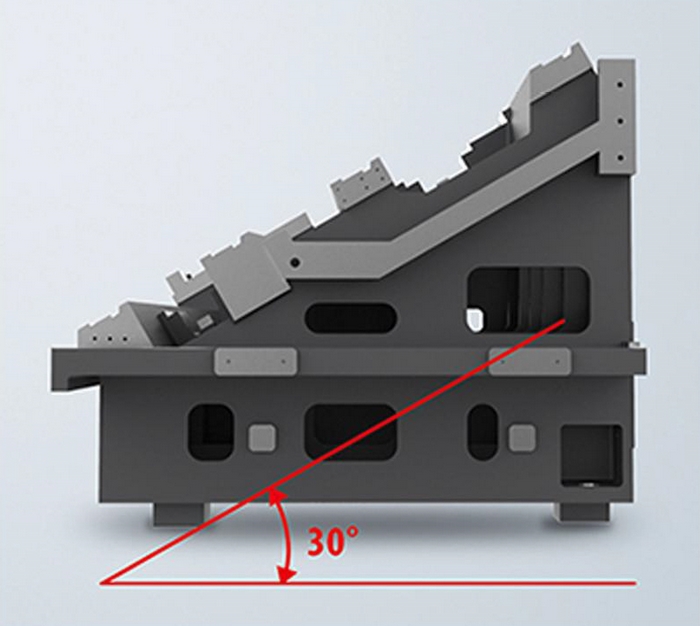

Сочетание жесткости наклонной конструкции станины 30˚, скоростного привода, мощного шпинделя до 389 Нм и высокоточных направляющих качения, позволяют успешно производить скоростную обработку деталей, при этом обеспечивая высокую точность по 7-му квалитету и шероховатость по 8-9 классам.

Токарные обрабатывающие центры SPECTR серии TL применяются во всех отраслях машиностроительной индустрии, в том числе в авиационно-космической, автомобильной и нефтегазовой промышленности для обработки труднообрабатываемых, высоколегированных, жаропрочных сталей и чугуна.

Станкостроение

|

|

|

Аэрокосмическая промышленность

|

|

|

Автомобильная промышленность

|

|

|

Приборостроение

|

|

|

Машиностроение

|

|

|

Инструментальное производство

|

|

|

|

|

|

|

|

|

|

|

|

|

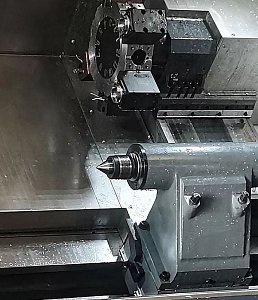

Цельнолитая станина с углом наклона 30 градусов и низким центром тяжести (относительно конкурентов), изготовленная из чугуна марки HT300, который обладает превосходными характеристиками поглощения вибраций, обеспечивает прочную основу для всех узлов станка. После отжига и естественного старения – полностью устраняются внутренние напряжения отливки.

Направляющие отшлифованы с прецизионной точностью за один установ.

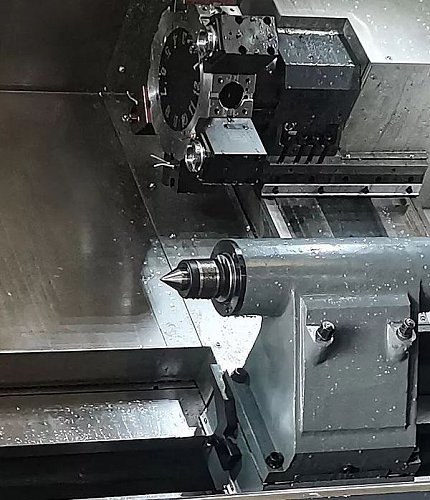

Специальная конструкция станины обеспечивает высокую точность и стабильность обработки. Кроме того, угол наклона 30 градусов предоставляет оператору удобный доступ к заготовке и облегчает отвод стружки.

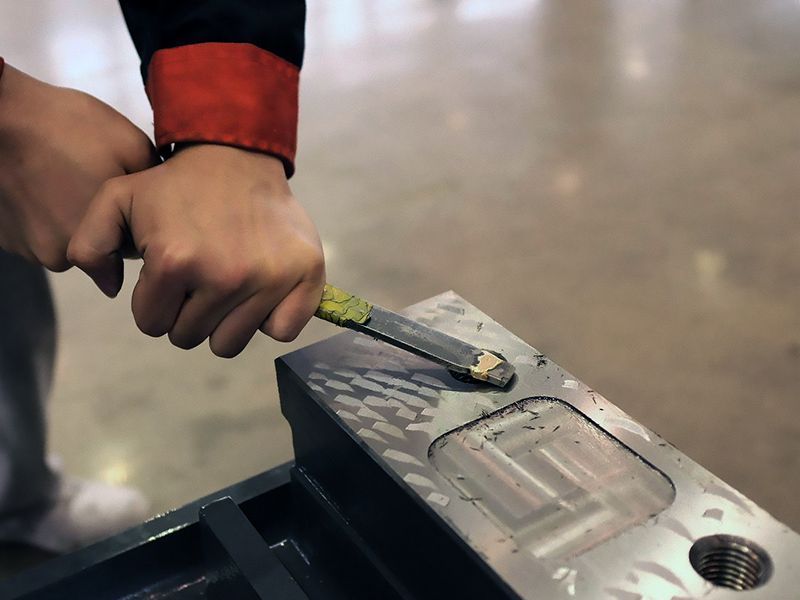

Применение точного ручного шабрения самых ответственных сопрягаемых поверхностей ключевых узлов станка увеличивает коэффициент контакта, снижает вибрацию и предотвращает деформации во время работы станка, что гарантировано обеспечивает геометрическую точность, точность перемещений и точность позиционирования на протяжении всего срока службы оборудования.

Направляющие качения шириной 45 мм с отличными характеристиками точности и скорости перемещений, позволяют производить скоростную обработку в тяжелых условиях обеспечивая высокую точность в течение всего срока службы. Каретка увеличенной ширины способствует снижению вибраций.

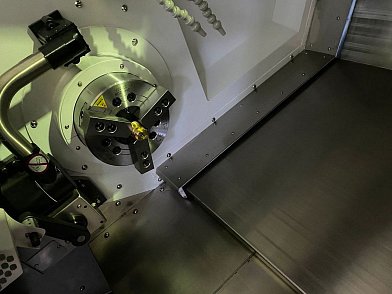

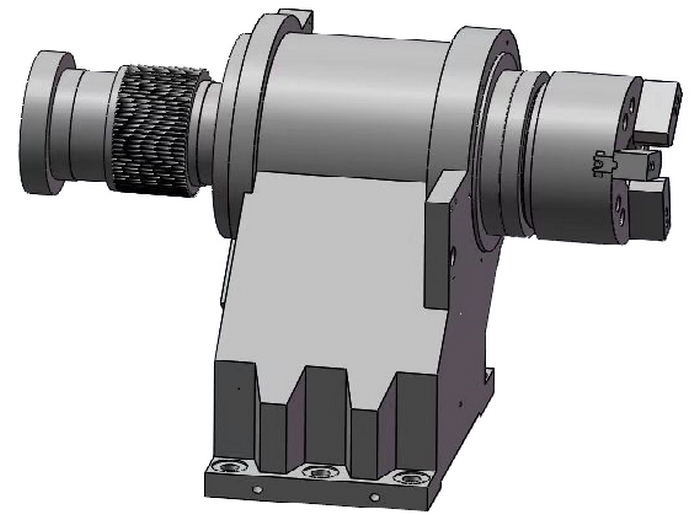

Сверхпрочная конструкция корпуса шпинделя, выполненная из цельного литья Meehanite, сохраняет минимальное тепловое расширение и значительно продлевает срок службы подшипников.

Двухрядные цилиндрические роликовыми подшипниками спереди в сочетании с радиально-упорным двухрядным подшипником сзади, гарантируют высокую жесткость при обработке в тяжелых условиях и как следствие - отличное качество поверхности получаемых деталей.

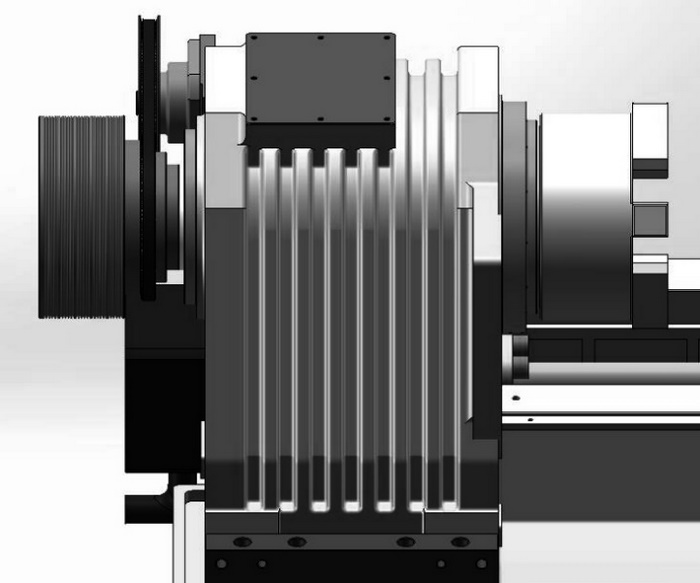

Станок в стандартной комплектации оснащается ремённым приводом, что оптимально по цене, крутящему моменту и удобству обслуживания.

Система шкивов шпинделя оснащена мощным и надежным электродвигателем переменного тока Fanuc (Япония), обеспечивающим превосходную силу резания в тяжелых условиях.

Ремень шкива типа PK используется для достижения низкого уровня вибрации и шума, а так же отличной шероховатости обрабатываемой поверхности при высоких скоростях вращения.

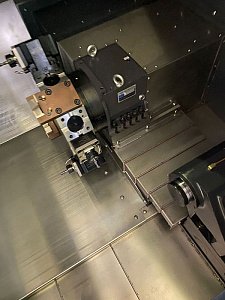

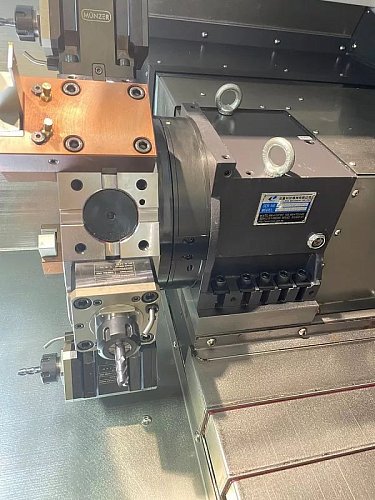

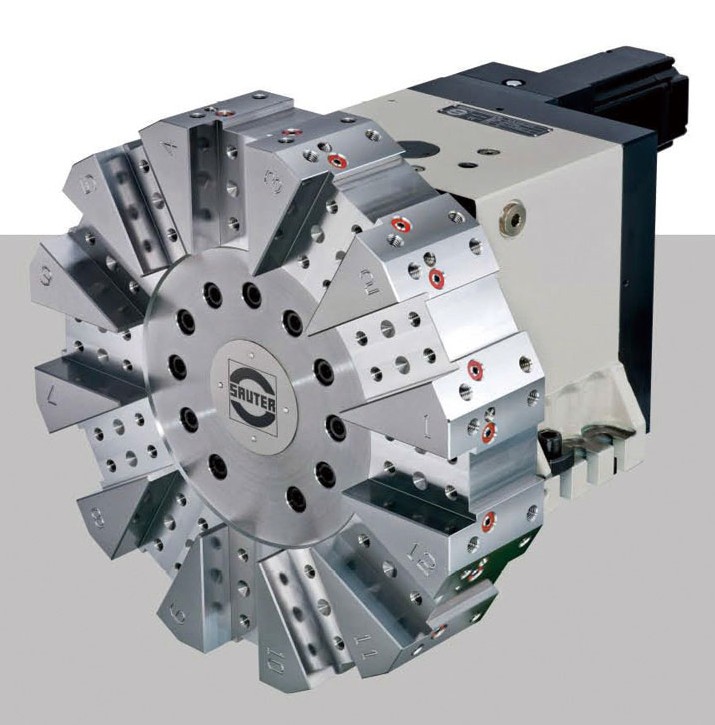

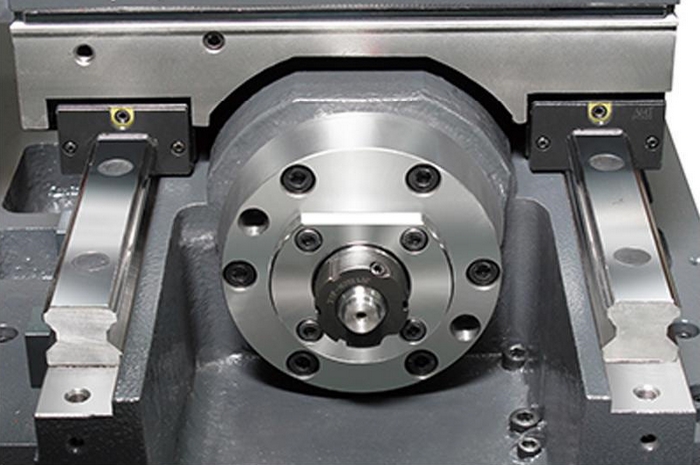

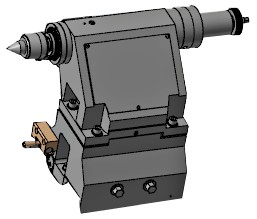

Сервоприводная револьверная головка (статический инструмент, для моделей TL2000 / TL2500) приводится в движение серводвигателем переменного тока с высоким крутящим моментом для быстрого вращения и повторяемости. Конструкция револьверной головки оснащена муфтой большого диаметра, обеспечивающей точное позиционирование и высокую силу зажима.

Время индексации: 0,15 сек (позиция-позиция)

Блоки: сечение резца 25 х 25 мм, расточной инструмент - Ø40 мм.

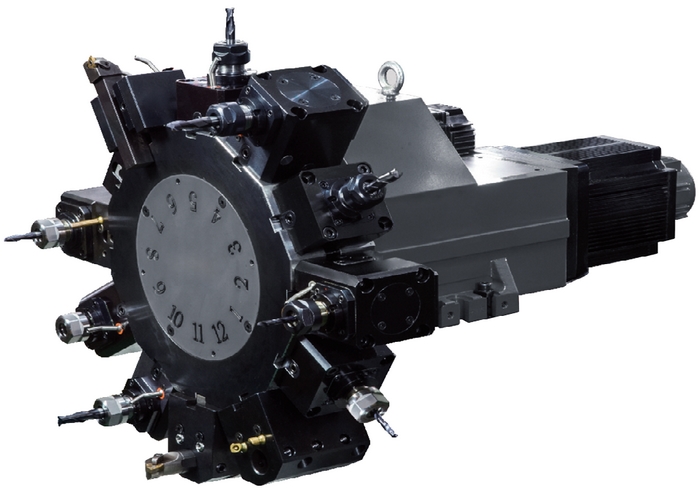

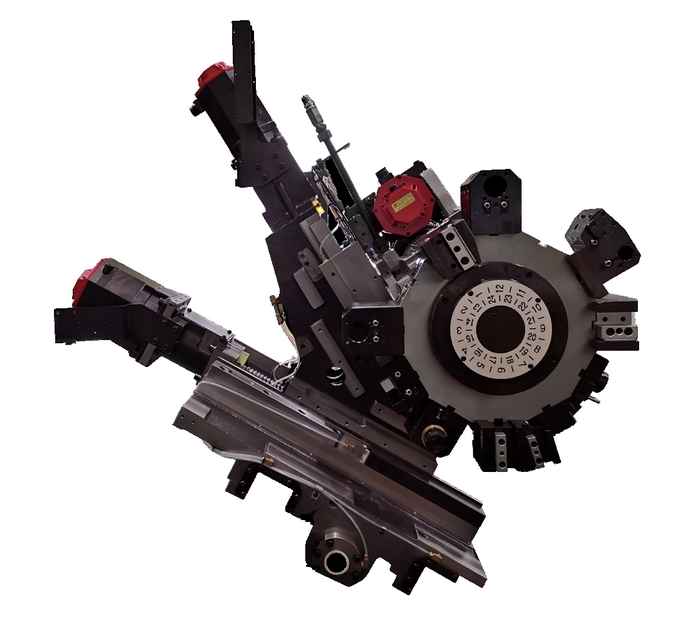

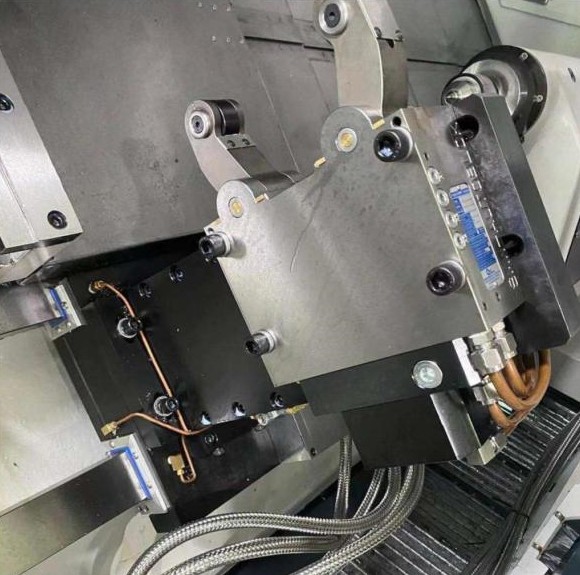

Револьверная головка с приводным инструментом типа BMT55 (крепление на 4 болта) на 12 позиций (для моделей TL2000M/Y / 2000LM/LY / 2500M/Y), оснащена двумя отдельными двигателями для индексации и фрезерования, что улучшает производительность обработки и сокращает время смены инструмента.

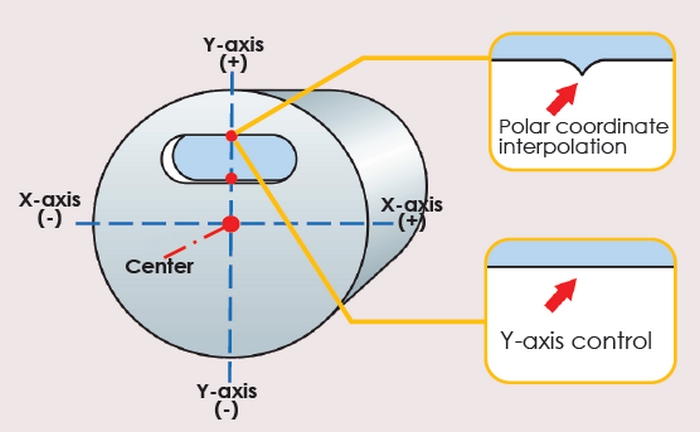

Станок может быть оснащен осью Y с приводом Fanuc (1,4 кВт), что значительно расширяет его технические возможности (для моделей TL2000Y / TL2500Y).

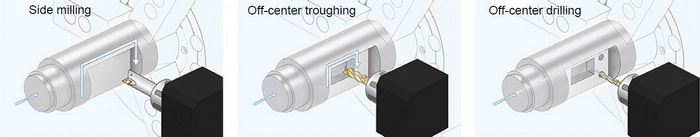

Ось Y позволяет выполнять полноценные операции фрезерования канавок и пазов, сверления со смещением от центра. Это даёт возможность обработки более сложных конфигураций деталей по сравнению с обычным 2-х и 3-х осевыми токарными центрами. Движение оси Y осуществляется одновременным перемещением по осям X и Ys.

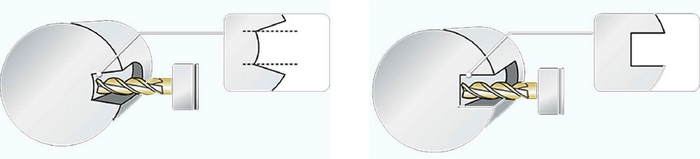

Обработка канавок и контуров с функцией интерполяции в полярных координатах (на станках без оси Y), когда ось X меняет направление в точке пересечения между центральной линией и обрабатываемым профилем, влияет на точность получаемого профиля (появляются выступы и недорезы). Обработка с управлением по оси Y на станках серии TL решает эту проблему.

На станке с осью Y при обработке канавок, их ширина идеально параллельна по всей высоте канавки. Этого невозможно достичь на станке без оси Y.

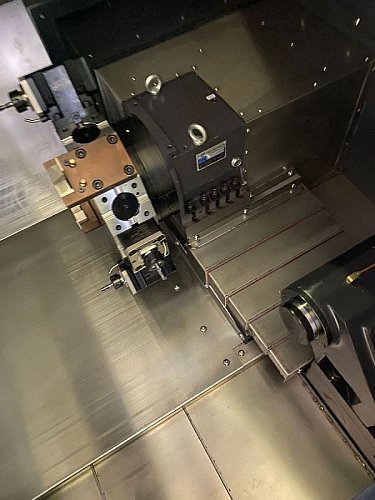

ШВП от THK (Япония) с предварительным натяжением и двойным креплением класса C3.

Оба конца осей X/Y и осей Z/B жестко зафиксированы и установлены в предварительно нагруженные высокоточные подшипники класса P4, которые обеспечивают точное и плавное перемещение при повышенных нагрузках.

Перемещениями программируемой задней бабки управляют с помощью стойки ЧПУ для простоты установки и позиционирования. Сокращает время наладки и позволяет обрабатывать длинные детали в центрах.

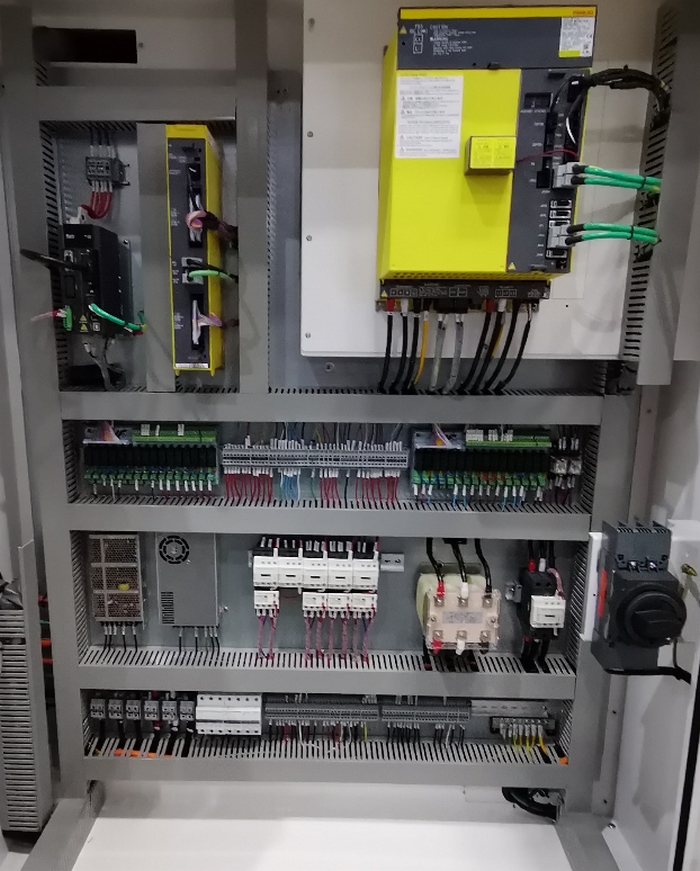

В базовой комплектации устанавливается обновлённая система ЧПУ FANUC 0i-TF версии Plus расширен функционал:

- Внутренняя память 2 Мб;

- Экран ручной привязки инструмента, для настройки инструмента к детали «вручную», без помощи специальных измерительных щупов;

- Manual Guide (Dynamic Graphic Simulation) - система симуляции обработки (3D).

Панель оператора может поворачиваться на 90 градусов, обеспечивая легкий доступ к управлению во время работы со станком.

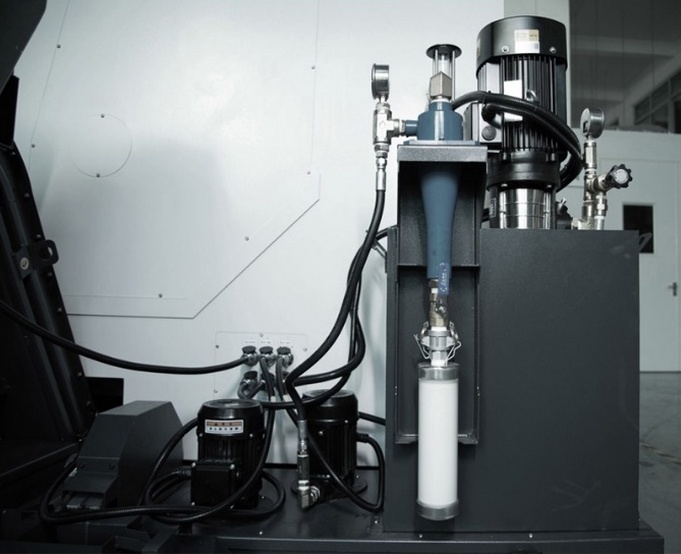

Система подачи СОЖ под давлением через револьвер/инструмент позволяет повысить качество обработки, увеличить глубину резания и скорость подачи, а так же продлить срок службы инструмента.

Эффективное омывание зоны резания СОЖ способствует более высокому качеству обработанной поверхности. Система подачи СОЖ включает в себя помпу для прокачки под давлением 20 бар.

Тормозные, силовые и релейные цепи объединены в одну систему плат, но разнесены друг относительно друга в электрошкафу для оптимально теплообмена и исключения перегрева с учётом непрерывной условий работы оборудования в несколько смен.

Все двигатели, привода, драйверы и контроллер поставляются от признанного мирового лидера автоматизации станков с ЧПУ – Fanuc (Япония). Все электрические компоненты от французской компании Schneider.

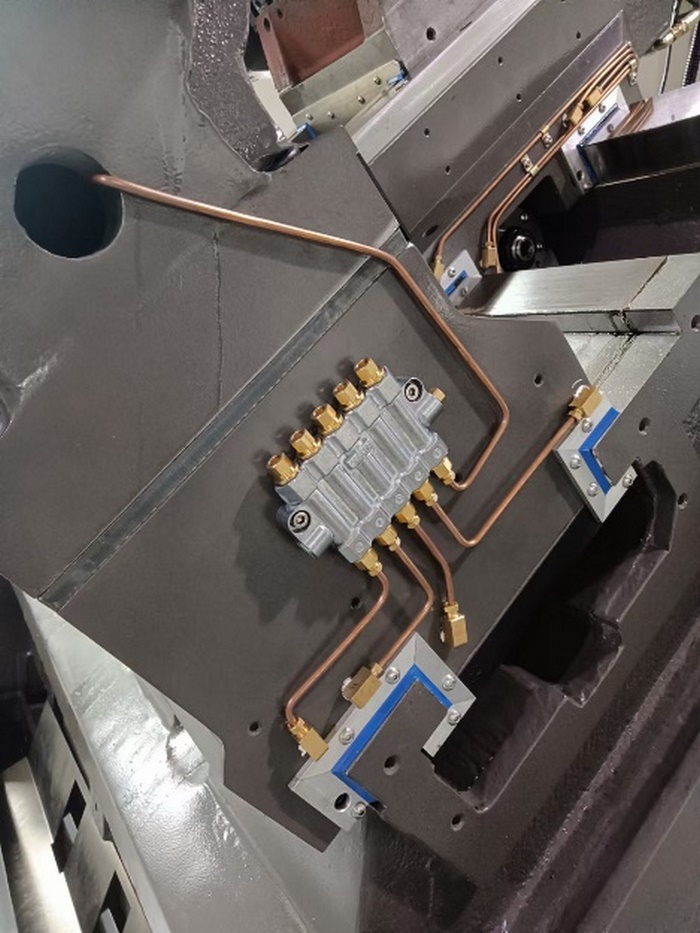

Автоматическая система обеспечивает централизованную своевременную смазку по основным движущимся элементам – ШВП, направляющим, подшипникам, что эффективно препятствует износу и многократно увеличивает их срок службы. Система смазки компактно встроена в корпус станка. При низком уровне масла в системе – появляется советующая индикация на панели оператора.

Диск из нержавеющей стали со специальным покрытием (для удаления масла) вращаясь захватывает масляную пленку с поверхности СОЖ, которая затем удаляется. Очищенная СОЖ попадает обратно в систему циркуляции для дальнейшего использования. Маслоотделитель существенно экономит и продлевает срок службы охлаждающей жидкости в системе.

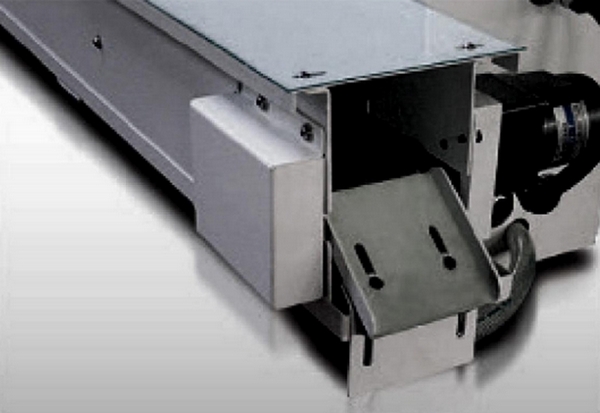

Для удаления отработанной стружки из зоны резания используется автоматический конвейер (ленточный).

Конвейер включается через M-код или напрямую от пульта управления. С помощью настроек устанавливается интервал и продолжительность работы конвейера для автоматического цикла работы. В комплекте поставляется тележка (корзина) для сбора стружки.

Дополнительная комплектация:

Позволяет увеличить производительность за счёт автоматизированного улавливания деталей, тем самым сокращая время простоя на изъятие готовой детали оператором.

Конвейер деталей автоматически перемещает готовые детали, выгруженные уловителем деталей, в приемный контейнер для удобства пользователя и автоматизации производства.

Система измерения инструмента HPMA (Renishaw) позволяет измерить/контролировать размер инструмента перед обработкой, а так же вести мониторинг износа или поломки инструмента в процессе обработки.

Система HPMA полностью исключает из технологического процесса простои станков и брак, связанные с погрешностями при выполнении наладки и контроля инструмента вручную.

С помощью сенсорного датчика, установленного на револьверной головке, автоматически рассчитываются внутренний диаметр, наружный диаметр и перепад высот обрабатываемой детали, а также осуществляется коррекция перемещений инструмента для стабильной точности в условиях непрерывной обработки.

Удерживает частицы масла и СОЖ при использовании помпы СОЖ высокого давления, снижает уровень загрязнения рабочей зоны станка.

Перемещениями программируемой задней бабки управляют с помощью стойки ЧПУ для простоты установки и позиционирования. Сокращает время наладки и позволяет обрабатывать длинные детали в центрах.

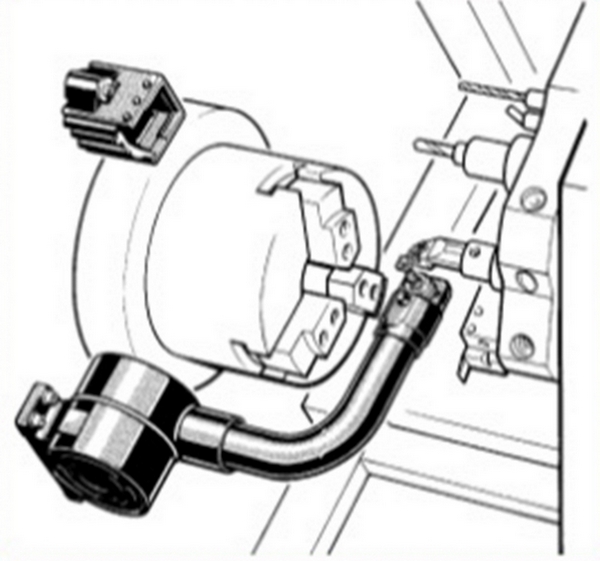

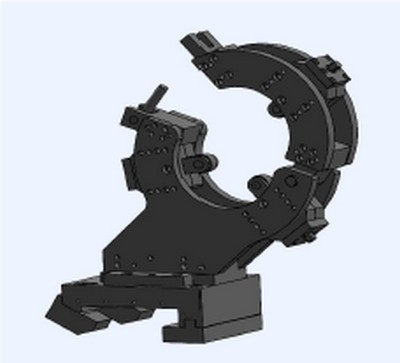

Использование люнета для токарного станка - ещё один способ снизить радиальное биение при обработке длинных заготовок. Люнеты от известной компании SMW-Autoblock (Германия) с автоматической настройкой на диаметр, два исполнения с диапазонами зажима: 20 - 165 мм, 30 - 245 мм.

Фиксируется на направляющих задней бабки; Регулируется вручную.

В нашей компании работает услуга доставки заказанных товаров по России. Мы сотрудничаем с транспортными компаниями, которые помогают доставлять ваши покупки в любую точку страны. Цена на доставку рассчитывается индивидуально.

Товар вы можете оплатить следующими способами:

- Безналичный перевод

- Оплата по счету для частных и юридических лиц